- Испытание на растяжение:Испытание на растяжение определяет прочность на растяжение, удлинение и модуль упругости резинового материала.

- Испытание на сжатие:Испытание на сжатие позволяет определить, как материал ведет себя под действием разрушающих нагрузок и как он восстанавливается.

- Испытание на твердость:Испытание на твердость позволяет оценить устойчивость материала к вдавливанию.

- Испытание на старение:Испытание на старение имитирует долгосрочную деградацию окружающей среды.

- Испытание на сопротивление разрыву:Испытание на сопротивление разрыву позволяет оценить, насколько хорошо материал противостоит образованию царапин и порезов.

- Испытание на химическую стойкость:Испытание на химическую стойкость позволяет оценить устойчивость к воздействию масел, топлива и растворителей.

- Испытание на остаточную деформацию при сжатии:Испытание на остаточную деформацию при сжатии выявляет способность материала восстанавливаться после длительной деформации.

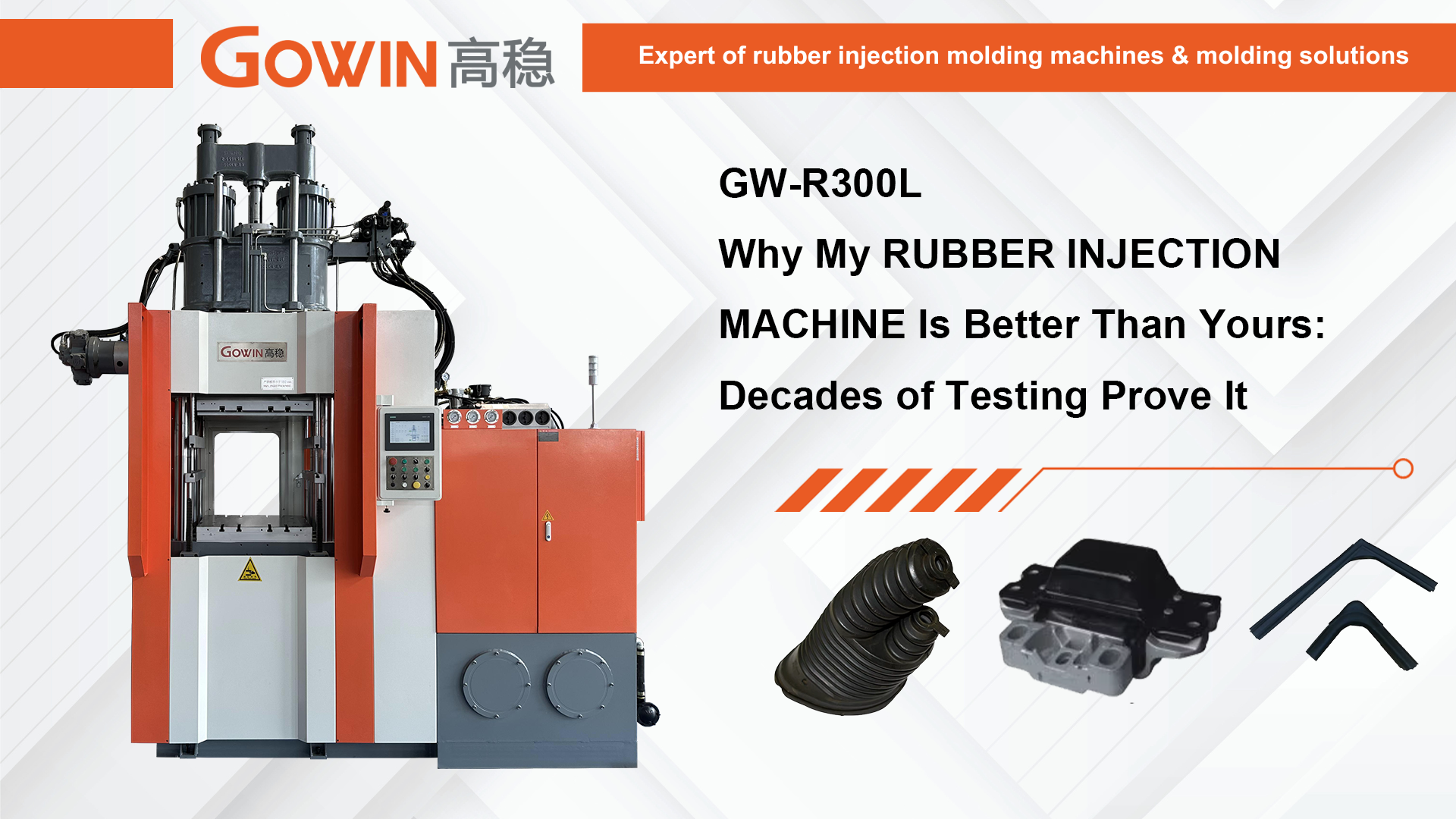

- Формование резины и испытание резиновых материалов:Это не просто галочки; это основа предсказуемых, высокопроизводительных деталей. И после более чем 30 лет работы над новостями о производстве резины я могу с уверенностью сказать: истинный показатель машины для литья резины под давлением — это не только её технические характеристики, но и то, насколько эффективно она с блеском проходит эти испытания, стабильно и изо дня в день. Моя машина справляется. Позвольте объяснить, почему ваша, вероятно, не дотягивает.

За пределами платформы: где тестирование встречается с производительностью машины

Слишком многие производители фокусируются исключительно на продолжительности цикла и рабочем тоннаже. Время цикла ничего не значит, если ваши детали не проходят испытания на остаточную деформацию после шести месяцев эксплуатации в моторном отсеке. Рабочий тоннаж не имеет значения, если нестабильное давление в полости приводит к разным показателям твёрдости в течение одного производственного цикла. Мои станки спроектированы с учётом фундаментального понимания того, что каждый аспект их работы напрямую влияет на результаты критически важных испытаний на последующих этапах.

1. Точность, определяющая прочность на разрыв и удлинение: Достижение точной молекулярной структуры, необходимой для превосходной прочности на разрыв и удлинения, начинается с непревзойденной точности контроля температуры и скорости впрыска. Небольшие колебания температуры расплава существенно влияют на плотность сшивки — основу прочностных свойств. Моя система впрыска с прямым приводом и замкнутым контуром сервопривода не просто заявляет о точности; она обеспечивает постоянство расплава от впрыска к впрыску, гарантируя, что материал, поступающий в форму, имеет точную термическую историю, необходимую для достижения указанных характеристик прочности на разрыв. Конкурирующие машины, использующие устаревшую гидравлику, просто не могут сравниться с такой термостабильностью, что приводит к колебаниям от партии к партии, которые уничтожают постоянство результатов испытаний на растяжение — и вашу репутацию среди производителей резиновых изделий, поставляющих критически важные компоненты для литья под давлением в автомобильной промышленности.

2. Императив сжатия и усадки при сжатии: Думаете, что машина для компрессионного формования резины — единственный вариант для этих свойств? Подумайте еще раз. Современные высокоточные машины для литья резины под давлением, такие как моя, достигают свойств сжатия, соперничающих с традиционным компрессионным формованием, но с значительно более высокой эффективностью и возможностью сложной геометрии. Секрет? Неустанный контроль над усилием смыкания и профилями давления впрыска. Непостоянное усилие смыкания приводит к образованию заусенцев, что изменяет эффективную геометрию сжатия детали во время испытания. Плохой контроль давления во время фаз впрыска и отверждения создает внутренние напряжения и неполную вулканизацию — главные виновники катастрофического отказа от усадки при сжатии. Адаптивное управление давлением в реальном времени и передовая в отрасли параллельность плит моей машины гарантируют равномерное распределение давления в полости. Это напрямую приводит к тому, что детали сжимаются предсказуемо и восстанавливаются в соответствии с заданными параметрами, партия за партией, что критически важно для уплотнений на быстрорастущем рынке литьевых автомобильных резиновых компонентов.

3. Твёрдость: дело не только в составе: вы указываете материал твёрдостью 70 единиц по Шору А. Почему же твёрдость деталей варьируется от 68 до 72 единиц в зависимости от формы или, что ещё хуже, от впрыска к впрыску? Неравномерное распределение наполнителей, неравномерная вулканизация из-за температурных градиентов в полости или воздушные карманы часто являются скрытыми причинами, вызванными работой машины. Моя машина борется с этим следующими способами:

Сверхточные температурные зоны: независимо управляются, с минимальным превышением/недорегулированием, обеспечивая равномерную передачу тепла по всей поверхности формы.

Усовершенствованная конструкция шнека и смешивания: разработана для однородной пластикации компаунда и дисперсии наполнителя перед впрыском, что исключает образование мягких пятен.

Возможность вакуумной формовки (опционально, но крайне важна): входит в стандартную комплектацию многих моих моделей и активно удаляет воздух и летучие вещества из полости, предотвращая образование пустот и дефектов поверхности, искажающих показания твёрдости. Может ли ваша стандартная машина для литья под давлением силиконовой резины обеспечить такой же уровень контроля над этими факторами?

4. Борьба со старением, разрывом и химической стойкостью: игра в долгую: Эти испытания выявляют слабые места, заложенные в деталь в процессе формования. Недоотверждение из-за нестабильного контроля температуры? Ожидаете низкой стойкости к старению и химической стойкости. Внутренние пустоты или концентрации напряжений из-за турбулентного потока? Прощай, сопротивление разрыву. Переотверждение из-за чрезмерно высоких температур или времени выдержки? Возникает хрупкость, из-за чего несколько испытаний проваливаются. Замкнутый контур управления моей машины каждым термическим параметром (цилиндр, сопло, горячеканальная система, плита) и профилем впрыска (скорость, давление, положение) гарантирует подачу точно нужного количества энергии в точно нужное время. Такая прецизионная вулканизация не подлежит обсуждению для деталей, предназначенных для суровых условий — например, резиновые проволочные формы в аккумуляторных батареях электромобилей или уплотнения в процессе химической обработки. Это разница между деталью, которая выдерживает 1000 часов теплового старения, и той, которая трескается при 500 часах.

5. Создано для упорной работы: надежность — тоже испытательный параметр: даже самая стабильная машина бесполезна, если ее приходится останавливать на техническое обслуживание раз в две недели. Простой снижает рентабельность и вынуждает спешное производство, что неизбежно сказывается на качестве и результатах испытаний. Три десятилетия работы в этой сфере научили меня, где можно сэкономить. В моих машинах используются высококачественные компоненты со всего мира, специально отобранные для обеспечения долговечности в сложных условиях литья резины. Прочная конструкция, превосходные системы управления теплом и доступные точки обслуживания — это не роскошь, а необходимость для поддержания точности, требуемой строгими протоколами литья резины и испытаний резиновых материалов из года в год. Эта непреклонная надежность напрямую влияет на стабильный, предсказуемый выпуск продукции, который соответствует требованиям «точно в срок» рынка литьевых автомобильных резиновых компонентов.

Почему «Сертификация CE для вулканизационного оборудования для резины» — это не просто наклейка (и почему мой продукт превосходит все ожидания)

Сертификация CE для вулканизационного оборудования для резины является базовым требованием законодательства для рынка ЕС и подтверждает соответствие основным директивам в области охраны труда, техники безопасности и охраны окружающей среды. Но истинное совершенство выходит далеко за рамки простого соответствия. Мои машины воплощают дух CE благодаря:

Безопасность, заложенная в конструкцию: помимо защитных устройств, обратите внимание на отказоустойчивые гидравлические контуры, защиту от перегрева, интегрированную на системном уровне, и системы сброса давления с резервированием. Безопасность не встроена, она встроена в конструкцию. Это защищает ваших операторов и обеспечивает бесперебойное производство.

Встроенная энергоэффективность: CE повышает эффективность; мои машины в этом плане лидируют. Регенеративные гидравлические системы (где применимо), высокоэффективные серводвигатели и интеллектуальное управление температурой значительно снижают эксплуатационные расходы по сравнению со старыми, энергоёмкими конкурентами. Это не просто «зелёный камуфляж», а значительное конкурентное преимущество на современном рынке.

Интеграция системы контроля выбросов: конструкция оснащена дополнительными интерфейсами для отвода дыма и совместима с замкнутыми системами охлаждения, что упрощает соблюдение все более строгих экологических норм.

Конкурентное преимущество: оно в результатах

Выбирая мою машину для литья резины под давлением, вы покупаете не просто металл и гидравлику. Вы инвестируете в систему, разработанную с нуля для обеспечения высочайшего качества. Вы покупаете:

Непревзойденная стабильность: сокращение брака, минимизация доработки, лёгкое прохождение аудитов. Всегда достигайте требуемых показателей прочности на растяжение, остаточной деформации при сжатии, твёрдости и всех остальных характеристик.

Экономия материала: точный контроль впрыска и минимальное количество отходов (благодаря превосходному контролю и опциональной системе вакуумирования) напрямую улучшают вашу прибыль. Эффективная пластикация сокращает время нагрева компаунда, сохраняя свойства материала.

Скорость вывода продукции на рынок: надежность и постоянство означают меньше сбоев в производстве и более быструю квалификацию новых инструментов и материалов для таких требовательных применений, как проекты литья под давлением в автомобильной промышленности.

Перспективы на будущее: разработано для гибкой адаптации — подходит для любых задач: от сложных компаундов FKM для аэрокосмической отрасли до чувствительного медицинского силикона (производительность машин для литья силиконовой резины под давлением — это особая специализация) и высокопроизводительного EPDM для автомобильной промышленности. Готово к интеграции в автоматизированную систему.

Спокойствие: подкреплено глубоким отраслевым опытом и поддержкой, основанной на более чем 30-летнем опыте, а не просто руководством по продажам. Мы понимаем, с какими испытаниями вам приходится сталкиваться, потому что разрабатываем оборудование, которое поможет вам успешно с ними справляться.

Итог: не рискуйте своей репутацией, покупая некачественное оборудование

В мире литья резины, где ставки высоки, особенно при поставках на требовательный рынок автомобильных резиновых деталей или производстве критически важных резинотехнических изделий, стабильные результаты испытаний — это не просто выбор, а экзистенциальная необходимость. Вы можете иметь наилучший состав и конструкцию пресс-формы, но если ваша машина будет работать нестабильно, нестабильно или нестабильно, вас постигнет неудача. Вы столкнётесь с дорогостоящими отбраковками. Вы потеряете контракты.

Мои машины – это результат трёх десятилетий работы, в течение которых мы внимательно слушаем, учимся и разрабатываем решения реальных проблем, возникающих на производстве и в испытательной лаборатории. Они созданы, чтобы стать самыми надёжными, точными и надёжными партнёрами в вашем стремлении к безупречным резиновым деталям. Это не маркетинговый ход, а наглядный результат философии машиностроения, основанной на фундаментальной науке формования резины и испытаний резиновых материалов.

Итак, когда вы спрашиваете: «Почему мой станок для литья резины лучше вашего?» Ответ прост: потому что мой разработан для того, чтобы ваши детали прошли испытания. Все испытания. Каждый раз. Разве это не главное? Давайте поговорим о том, как мой станок может стать основой вашего успеха в сфере качества.

Время публикации: 22 августа 2025 г.